Programas de Manutenção Preventiva (PM) concentram inspeções e correções proativas de qualquer defeito ou condição de deterioração observada. Estes programas englobam atividades de manutenção programadas realizadas para evitar falhas ou quedas no desempenho em períodos definidos.

Quando o desgaste avança a um ponto que justifica correção, é realizada manutenção no equipamento para corrigir a condição de desgaste. Se for avaliado que um componente desgastado continuará a operar até que um reparo futuro possa ser agendado, as principais reparações são adiadas até que possam ser planejadas e agendadas. Um sistema de PM aumenta a probabilidade de que o equipamento funcione conforme o esperado, sem falhas, até a próxima data de inspeção ou a reparação corretiva planejada.

Wirth TPK 2200 Mud Pumps – For land drilling applications (HMH, 2022).

Uma característica central da PM é que na maioria das aplicações, o equipamento deve ser parado/desligado para inspeção. Por exemplo uma bomba de lama (Mud Pump) de uma plataforma de petróleo deve ser parada e desmontada para inpeção, por exemplo inspeção NDT do virabrequim (crankshaft).

A perda de tempo operacional durante inspeções é uma das razões pelas quais os programas de MP frequentemente são menos bem-sucedidos. Especialmente em aplicações onde existem poucas unidades redundantes e o equipamento idealmente não pode parar. Em algumas situações, a perda devido à parada do equipamento é considerada uma penalidade muito alta e as inspeções de PM são resistidas.

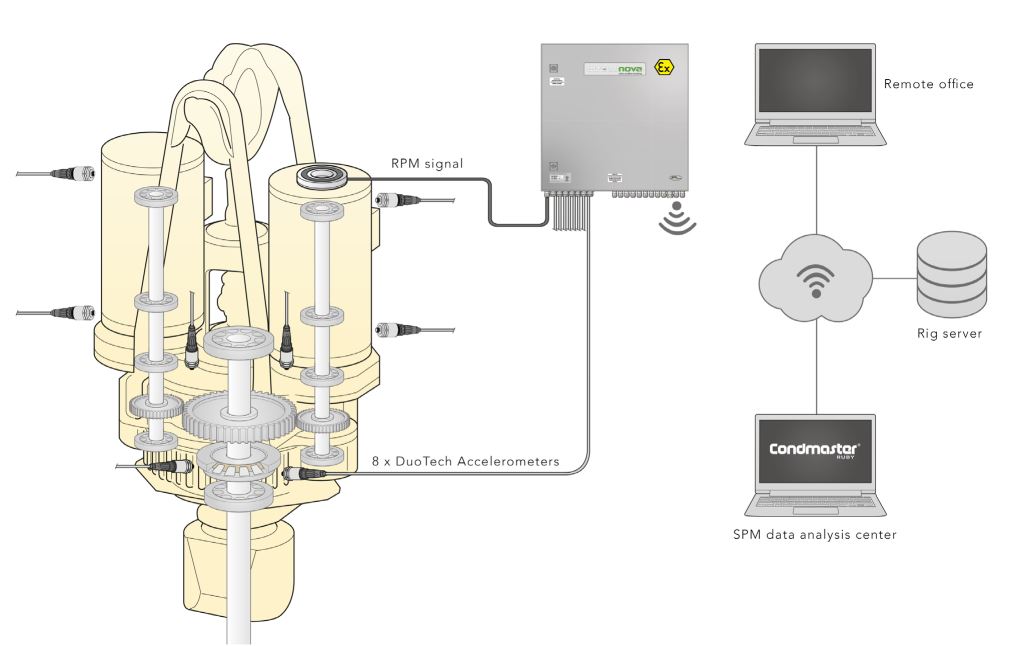

Usando a tecnologia HD, o sistema monitora a condição dos rolamentos, o comportamento dinâmico das engrenagens e o desgaste dos dentes das engrenagens. Ele também lida com condições operacionais variáveis, como RPM, carga e torque (Technical Solution TOP DRIVE – SPM).

Em contraste com a Manutenção Preventiva (PM), a Manutenção Preditiva (PdM) é um sistema baseado em condições. A PdM mede alguma saída do equipamento que está relacionada à deterioração do componente ou subsistema. Por exemplo uma análise de vibração contínua em um topdrive.

Fontes:

-Peter,R. Maintenance Benchmarking and Best Practices: A Profit- and Customer-Centered Approach. United States of America: McGraw-Hill Maintenanc, 2006.

-Munro,R;Ramu,G;Zrymiak,D. The Certified Six Sigma Green Belt Handbook. Milwaukee, Wisconsin: American Society for Quality, 2015.